Mantenimiento Predictivo

Importancia Del mantenimiento Predictivo en la Industria

El mantenimiento predictivo es esencial en la industria de movimientos de aguas mediante electrobombas, ya que ayuda a garantizar la eficiencia, confiabilidad y vida útil de los equipos, reduciendo costos asociados a fallas inesperadas y tiempos de inactividad. A continuación, se detalla su importancia y algunos trabajos más resaltantes relacionados:

Importancia del Mantenimiento Predictivo

Prevención de Fallos

Permite identificar problemas potenciales antes de que se conviertan en fallas críticas, evitando interrupciones en el suministro o tratamiento de agua.Optimización de Costos

Reduce los costos asociados con reparaciones de emergencia, paradas no planificadas y daños secundarios causados por fallos graves.Eficiencia Energética

Equipos bien mantenidos operan con mayor eficiencia, disminuyendo el consumo energético y los costos operativos.Extensión de Vida Útil

Minimiza el desgaste prematuro de las electrobombas y componentes asociados, aumentando la longevidad de los equipos.Conformidad con Normativas

Asegura el cumplimiento de estándares industriales y ambientales relacionados con la gestión del agua.Minimización del Impacto Ambiental

Evita fugas o derrames que puedan contaminar el medioambiente debido a fallas mecánicas.

Trabajos Más Resaltantes en el Mantenimiento Predictivo

Análisis de Vibraciones

Se utiliza para detectar desalineaciones, desequilibrios, daños en rodamientos y otros problemas mecánicos en las electrobombas.Monitorización Térmica

Mediante cámaras termográficas, se identifican anomalías térmicas que podrían indicar fricción excesiva o problemas eléctricos.Medición de Consumo Energético

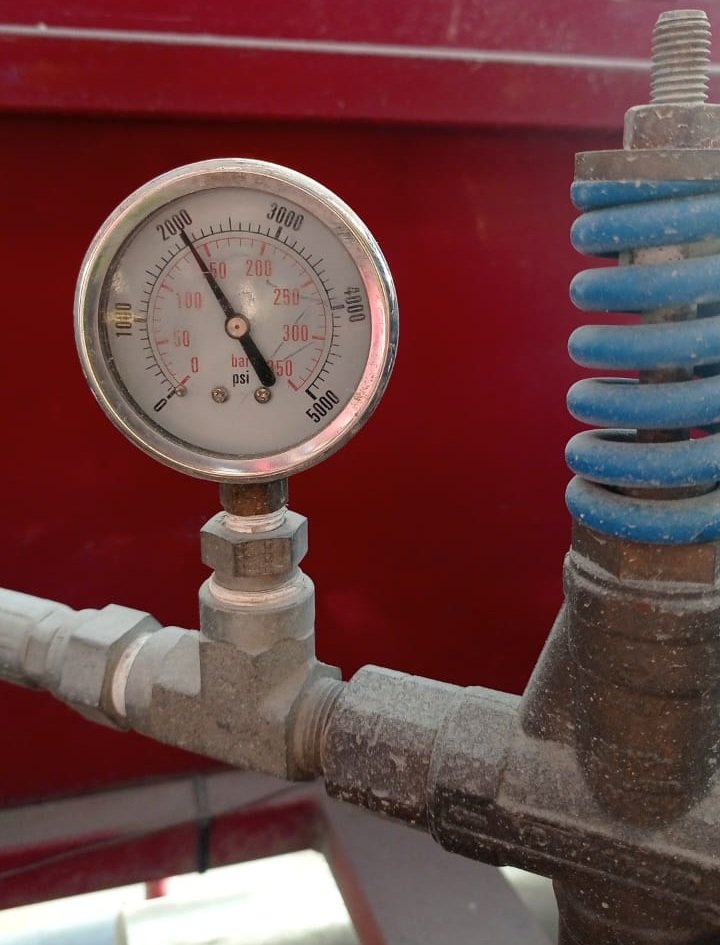

La revisión del consumo eléctrico de las bombas permite detectar obstrucciones en el flujo, desgaste del motor o desequilibrios eléctricos.Inspecciones Ultrasónicas

Ayudan a identificar fugas en sistemas hidráulicos y problemas en válvulas o juntas antes de que se conviertan en fallas mayores.Análisis de Aceite Lubricante

Este análisis determina el estado de los lubricantes y la presencia de partículas metálicas, lo que puede indicar desgaste interno.Pruebas de Rendimiento Hidráulico

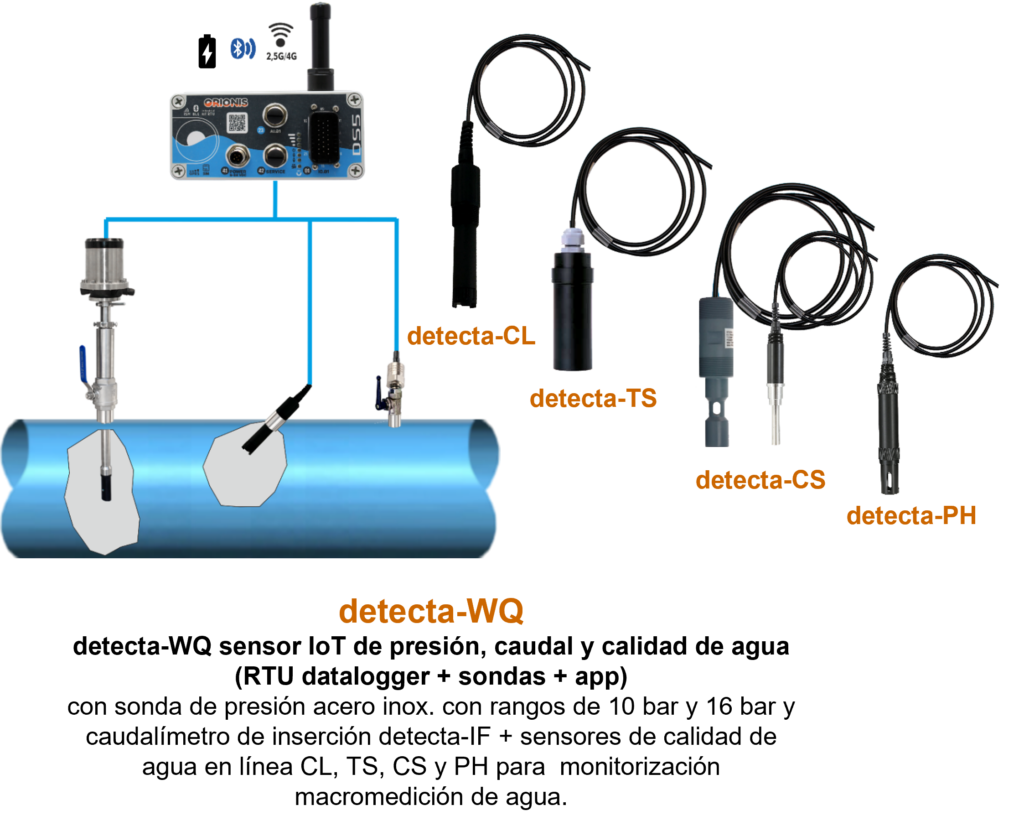

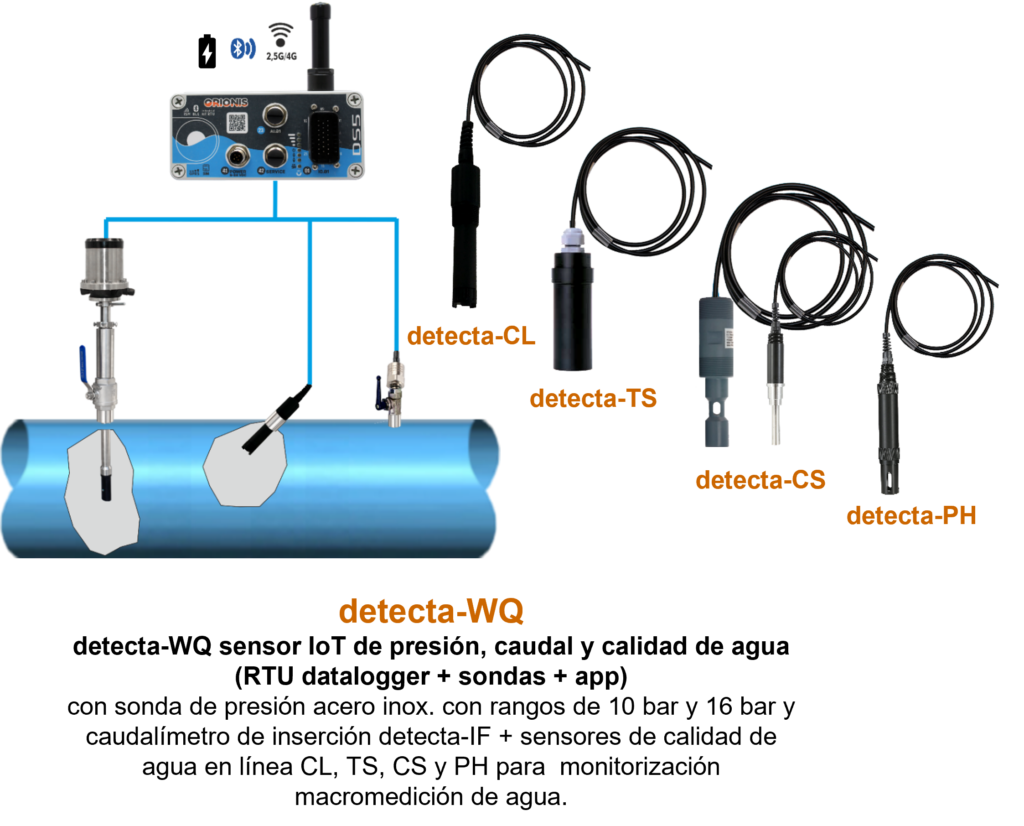

Evalúa la capacidad de bombeo y el flujo, asegurando que las bombas operen en sus puntos óptimos de diseño.Implementación de Sensores IoT

La incorporación de sensores conectados permite una monitorización en tiempo real de parámetros críticos como temperatura, presión, vibración y caudal.Simulaciones y Modelado Digital

Se realizan simulaciones para predecir el comportamiento del sistema bajo diferentes condiciones operativas.

TERMOGRAFIA

SEGUIMIENTO VIBRACIONAL

Trabajos Ejecutados

Análisis de Vibraciones

Se utiliza para detectar desalineaciones, desequilibrios, daños en rodamientos y otros problemas mecánicos en las electrobombas.

Monitorización Térmica

Mediante cámaras termográficas, se identifican anomalías térmicas que podrían indicar fricción excesiva o problemas eléctricos.

Implementación de Sensores IoT

La incorporación de sensores conectados permite una monitorización en tiempo real de parámetros críticos como temperatura, presión, vibración y caudal.

PORTAFOLIO

TRABAJOS REALIZADOS

TERMOGRAFIA

ANÁLISIS VIBRACIONAL

En GLOBAL BOMBAS, Transformamos Problemas en Soluciones Eficientes

Porque cada desafío en sistemas de bombeo es una oportunidad para brindar soluciones confiables y personalizadas